Dwiema podstawowymi metodami wytwarzania diestrów stosowanych jako plastyfikatory są: estryfikacja (stosowana przez Grupę Azoty ZAK S.A. przy produkcji Oxoviflex™ (DOTP)) i transestryfikacja (stosowana przez innych producentów). W zależności od technologii jaką produkowany jest plastyfikator, jego skład i właściwości mogą się różnić.

Proces produkcji

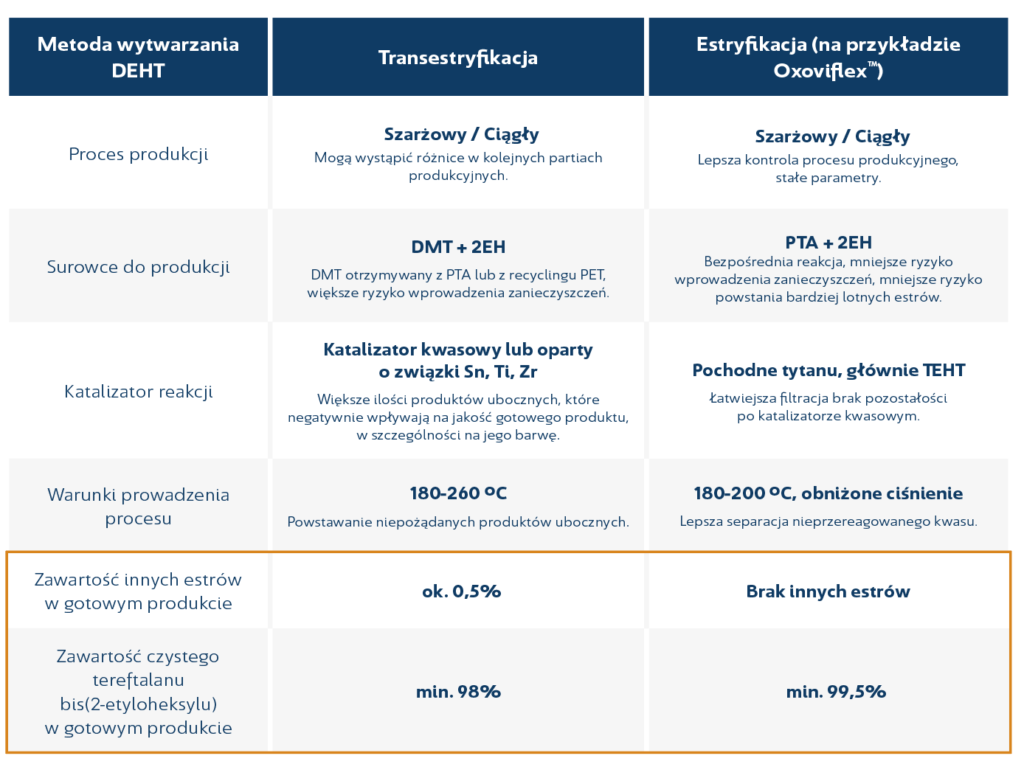

Oxoviflex™ produkowany jest w sposób ciągły na dedykowanej do tego instalacji, w oparciu o reakcję kwasu tereftalowego z 2-etyloheksanolem. Umożliwia to bieżącą kontrolę procesu i utrzymywanie stałych parametrów jakościowych produktu. W przypadku DOTP tworzonego w procesie transestryfikacji dominuje sposób szarżowy, co może powodować różnice w kolejnych partiach produktu, zwłaszcza jeśli jest prowadzona na jednej instalacji naprzemiennie z produkcją innych plastyfikatorów.

Surowce

Inną cechą różniącą oba procesy jest stosowany surowiec. Proces estryfikacji prowadzony jest bezpośrednio w reakcji kwasu tereftalowego z 2-etyloheksanolem (PTA + 2EH) a produktem ubocznym jest woda. Prowadzenie procesu jedynie z PTA i 2EH eliminuje ryzyko powstawania estrów mieszanych – metylowo-oktylowych.

W przypadku transestryfikacji podstawowym surowcem obok 2-etyloheksanolu jest tereftalan dimetylu (DMT) natomiast produktem ubocznym jest metanol. DMT może być otrzymywany z kwasu tereftalowego (PTA) bądź poprzez alkoholizę politereftalanu etylenu z metanolem (recykling wyrobów wykonanych z PET). Konieczność wytworzenia DMT z PTA lub jego pozyskanie z recyklingu PET może prowadzić do wprowadzenia razem z nim zanieczyszczeń.

Katalizator reakcji

Reakcja estryfikacji w przypadku Oxoviflex™ katalizowana jest przez związki tytanu głównie TEHT. Katalizator jest katalizatorem amfoterycznym, który pod wpływem wody rozkłada się do TiO2, co ułatwia jego odseparowanie od produktu poprzez filtrację i zmniejsza ilość środka konieczną do zobojętnienia surowego estru. Katalizatory metaloorganiczne są bardziej selektywne, przy ich stosowaniu powstaje mniej produktów ubocznych oraz dużo łatwiej odseparować je poprzez wytrącenie.

Reakcja transestryfikacji katalizowana jest również przez katalizator oparte na związkach tytanu co nie wprowadza istotnych zmian pomiędzy technologią opartą o estryfikację a transestryfikację.

Warunki prowadzenia procesu

Oxoviflex™ produkowany jest w temperaturze 180-200°C i pod obniżonym ciśnieniem. Proces prowadzony jest w zawiesinie kwasu tereftalowego w nadmiarowej ilości 2-etyloheksanolu. Dzięki temu możliwa jest lepsza separacja nieprzereagowanego kwasu tereftalowego od estru na stosownych filtrach. Obniżenie ciśnienia, przy którym prowadzona jest reakcja, zmniejsza temperaturę, jaka potrzebna jest do prowadzenie procesu, przez co nie tylko korzystnie wpływa na wynik energetyczny procesu jak również powoduje mniejszą ilość powstających produktów ubocznych. Proces transestryfikacji przebiega korzystniej w warunkach wyższej temperatury 180-260°C, ponadto prowadzony jest w homogenicznej mieszaninie reagentów, co sprzyja powstawaniu niepożądanych produktów ubocznych.

Tabela – Porównanie metod wytwarzania DOTP – Estryfikacja vs Transestryfikacja na przykładzie Oxoviflex™

Podsumowanie

Wszystkie wyżej wymienione różnice wpływają na jakość produktu. Oxoviflex™ otrzymywany metodą estryfikacji jest czystszy chemicznie, ponieważ wytwarzany jest w warunkach, które w mniejszym stopniu sprzyjają powstawaniu produktów ubocznych, podczas gdy w DOTP wytwarzanym metodą transestryfikacji może ich być więcej. Oxoviflex™ zawiera w swoim składzie min. 99,5% czystego tereftalanu bis(2-etyloheksylu), podczas gdy produkty tworzone w procesie transestryfikacji zazwyczaj ok.98%.

W procesie selektywnej reakcji estryfikacji z udziałem kwasu tereftalowego i 2-etyloheksanolu powstaje produkt o wysokiej czystości i doskonałych parametrach jakościowych. Oxoviflex™ jest produktem bezpiecznym, nie zawierającym pozostałości katalizatora kwasowego, resztkowego metanolu oraz ftalanów. Pod względem zawartości metali może być porównywany do plastyfikatorów produkowanych do celów medycznych, spełniając najwyższe kryteria jakościowe w tym wytyczne Farmakopei Europejskiej.

DOTP wytwarzany metodą estryfikacji m.in. wyróżnia stabilność jakościowa kolejnych partii produktu pod względem transparentności (barwy). Może to być szczególnie istotne podczas produkcji elementów barwionych, gdyż minimalizowane jest niebezpieczeństwo wystąpienia różnic barwnych produktu, dzięki czemu ograniczana jest potrzeba korekty ilości dozowanych barwników do sporządzanych mieszanek produkcyjnych. Szczególnie dotyczy to wszystkich jasnych (od białego, poprzez beże do jasno brązowego) kolorów, gdzie zmiana przejrzystości plastyfikatora w bardzo istotny sposób wpływa na końcowy odbiór koloru gotowego wyrobu.

Literatura:

- US 7361779 B1 „Low-melting mixtures of di-n-butyl and diisobutyl terephthalate”

- US 7964658 B2 „Dialkyl terephthalates and their use“

- WO 2010/071717 „Polymer compositions comprising terephthalates”

- PL 216179 B1 „Sposób otrzymywania tereftalanu dioktylu”

- US 20150307435 A1 „Esterification Process”

Data aktualizacji wpisu: 10.06.2024

Autor

Szymon Ustrzycki

Szymon Ustrzycki

Specjalista Technolog / Jednostka Biznesowa Oxoplast™ / Grupa Azoty ZAK S.A.