Plastyfikacja PVC

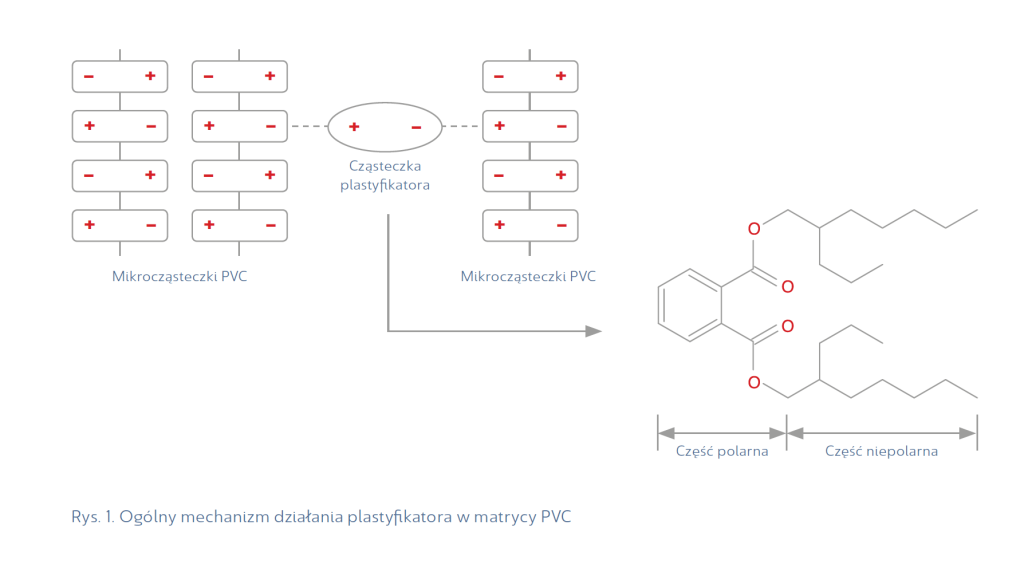

Plastyfikacja PVC jest procesem w którym cząsteczki plastyfikatora wnikają pomiędzy łańcuchy lub aglomeraty makrocząsteczek polimeru, w wyniku czego siły oddziaływania międzycząsteczkowego zostają zmniejszone, a odległości między łańcuchami (segmentami łańcuchów) w polimerze zwiększają się (Rys. 1). Prowadzi to do obniżenia temperatury zeszklenia tworzywa oraz temperatury płynięcia, co w rezultacie wpływa na obniżenie temperatur żelowania i przetwórstwa, zatem nadaje produktowi nowe cechy fizyczne (zmiękczenie, elastyczność).

Istotną rolę w procesie plastyfikacji odgrywa polarność samego plastyfikatora, czyli występowanie w jego cząsteczce większej gęstości ładunku ujemnego w jednym miejscu i mniejszej w innym, dzięki czemu staje się ona dipolem elektrycznym. Polarne cząsteczki mają szereg własności. Są one np. w stanie solwatować, czyli otaczać inne polarne cząsteczki. Można przyjąć bardzo ogólne założenie, że związki mające w swojej strukturze miejsca „zaznaczone” ładunkiem (substancje polarne) łatwiej reagują z innymi polarnymi substancjami, bowiem ich cząstkowe ładunki tworząc pole elektryczne przyciągają inne cząsteczki o przeciwnych ładunkach, przytrzymują je przy sobie, co w konsekwencji ułatwia zajście reakcji chemicznej.

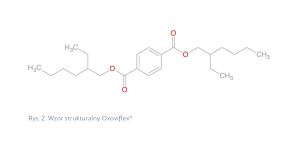

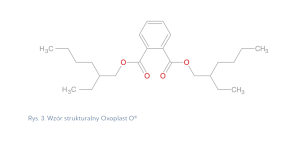

Cząsteczki Oxoviflex® i Oxoplast® O różnią się w swojej budowie (Rys. 2, Rys. 3.), występują też istotne różnice w ich polarności. Oxoviflex® jest mniej polarny, w związku z tym konieczne jest bardziej szczegółowe postępowanie w procesie przetwórstwa PVC niż w przypadku Oxoplast® O.

Przetwarzanie PVC z wykorzystaniem Oxoviflex® – zalecenia procesowe

W celu otrzymania wymaganej stabilności produktu tworzonego z wykorzystaniem Oxoviflex® należy zwrócić szczególną uwagę na kilka istotnych aspektów mogących mieć wpływ na przebieg procesu przetwarzania PVC. Mniejsza polarność w stosunku do Oxoplast® O to większy czas potrzebny do zaistnienia pełnej plastyfikacji oraz większa wrażliwość na obecność wypełniaczy. Jednak istotniejszą rolę może odgrywać sposób przygotowania past pod powlekanie (kolejność zasypu) oraz konieczność wykorzystania pełnego zalecanego parku maszynowego stosowanego w tym przetwórstwie. Poniżej przedstawiamy zestaw zaleceń do poszczególnych etapów procesu przetwarzania PVC.

- Dozowanie – Nie ma wyraźnych przesłanek aby zwiększyć ilość aplikowanego plastyfikatora w mieszankach past, w porównaniu do analogicznych dozowań Oxoplast® O. Zaleca się jedynie, aby nie przedawkować plastyfikatora względem właściwych zdolności absorpcji zastosowanego w mieszance PVC. Przedawkowanie może skutkować pozostawieniem w gotowym wyrobie wolnych (nie związanych z PVC) części plastyfikatora.

- Wypełniacz – Dopuszczalna ilość wypełniaczy czy to w postaci kredy czy innych, nie powinna w znacznym stopniu przekroczyć 10 cz. wag. gdzie PVC stanowi 100 cz. wag. Zalecane ilości bardzo dobrze pracowały w układzie PVC / Oxoplast® O, a jednak w przypadku znacznego ich przedawkowania (mimo lepszej polarności Oxoplast® O) dochodziło do późniejszego uszkodzenia gotowego wyrobu. Przy czym przez znaczną ilość rozumiemy już 20 cz. wag wypełniacza.

- Kolejność zasypu – Dosyć istotną kwestią może być potrzeba zmiany kolejności zasypu suchych składników do przygotowywanej mieszanki pod powlekanie, szczególnie w przypadku gdy podczas przygotowania past PVC nie jest wykorzystywany pełny zalecany park maszynowy (trójwalcarki), a w to miejsce stosuje się tylko sezonowanie past po uprzednim ich zamieszaniu. Zaleca się, aby w pierwszej kolejności po dostarczeniu Oxoviflex® do mieszalnika zasypać PVC w ilości zgodnej z recepturą. Następnie zamieszać i odstawić na minimum sześć godzin. Po tym czasie można dozować inne komponenty łącznie z wypełniaczem. Po zachowaniu zalecanej kolejności, produkt należy poddać mieszaniu i sezonowaniu przez czas łączny 48 h. Sugerowany zabieg powinien zminimalizować późniejsze ryzyko wystąpienia migracji plastyfikatora w przypadku, gdy w procesie przygotowania past brak jest pełnego zalecanego parku maszynowego.

- Walcowanie past – Działanie plastyfikatora polega na wnikaniu jego cząsteczek między łańcuchy polimerowe, niemniej często penetracja plastyfikatora w głąb ziaren i solwatacja ziaren zachodzi bardzo wolno. Aby proces ten przyspieszyć potrzebny jest etap pośredni produkcji, występujący pomiędzy sporządzeniem past, a ich końcowym naniesieniem na papiery nośnikowe w procesie powlekania. Etap ten to walcowanie past PVC na trójwalcarkach. Podczas tego procesu następuje podgrzanie pasty (co przyspiesza proces plastyfikacji) oraz dochodzi do równomiernego rozprowadzenia wszystkich składników pasty względem siebie. Pozwala to na szybsze zainicjowanie pożądanych procesów chemicznych. Jest to bardzo istotne w przypadku stosowania plastyfikatora o mniejszej polarności. W procesach gdzie do przygotowania past z plastyfikatorem Oxoviflex® wykorzystuje się trójwalcarki nie ma konieczności zmiany kolejności zasypu na inne niż te stosowane przy Oxoplast® O. W takim przypadku zalecany czas sezonowania jest krótszy i wynosi 24 h.

Migracja plastyfikatora – jak powstaje, jak jej zaradzić?!

Podsumowując: istotną różnicą pomiędzy Oxoviflex®, a Oxoplast® O mającą duży wpływ na przebieg procesu plastyfikacji jest mniejsza polarność tego pierwszego. Skutkuje to dłuższym czasem potrzebnym do zaistnienia pełnej plastyfikacji oraz większą wrażliwością na obecność wypełniaczy.

Opisy działań mogących zniwelować skutki różnicy pod względem potrzebnego czasu opisane zostały wcześniej (kolejność zasypu, wydłużone sezonowanie). Jednocześnie zwrócono uwagę, że w procesach z wykorzystaniem maszyn walcujących nie zauważono konieczności wprowadzania zmian w kolejności dozowania oraz czasie sezonowania, w odniesieniu do analogicznych aplikacji z wykorzystaniem Oxoplast® O. Dlatego w tym miejscu warto bliżej przyjrzeć się działaniu samego wypełniacza w paście PVC.

Wszystkie środki wypełniające w pastach PVC mają za zadanie wpłynąć na właściwości fizyczne wyrobu (np.: zwiększyć jego twardość i/lub zwiększyć odporność na ścieranie) oraz w sposób zauważalny obniżają koszty wyrobu. Wypełniacze nie biorą czynnego udziału w procesie plastyfikacji, ponadto swoją obecnością utrudniają dostęp plastyfikatora do polimeru. Dlatego przekroczenie zalecanego udziału (10 cz. wag) w sposób istotny spowalnia i utrudnia proces plastyfikacji PVC. Oxoviflex® poprzez swoją mniejszą polarność niż jego poprzednik potrzebuje więcej czasu, a zestawiając to z faktem gdy wypełniacz w nadmiernej ilości utrudnia dostęp do PVC, należy dojść do wniosku, że proces plastyfikacji w niesprzyjających okolicznościach może nie być pełnym. Dlatego w przypadkach gdy ilość zastosowanego wypełniacza w sposób istotny odbiegała od zalecanych, obserwowano przypadki rozpadu gotowego wyrobu.

Należy zwrócić uwagę że nadmierna ilość zastosowanego wypełniacza często skutkuje tym, że przetwórca w celu poprawienia lepkości pasty, dozuje więcej plastyfikatora niż wymaga tego zastosowany rodzaj PVC. W takim przypadku, nawet gdy dotyczy to tylko warstwy samego kleju, w gotowym wyrobie pozostaje znaczna ilość wolnego plastyfikatora, który nie mógł być odprowadzony w procesie suszenia (brak możliwości zwiększenia czasu ekspozycji na temperaturę w tunelu – obecność porofora). Podczas użytkowania produktu końcowego (np. mebla obitego materiałem powlekanym), wolny plastyfikator zostaje ogrzany promieniami słonecznymi lub, co często się zdarza, ciepłem ciała człowieka. W takim przypadku niezwiązane cząstki plastyfikatora migrują w kierunku warstwy wierzchniej (lico) wyrobu wyprowadzając z niego zawarty tam plastyfikator, co prowadzi do szybkiego uszkodzenia produktu w miejscach kontaktu mebla z ciałem ludzkim, w postaci stwardnienia i spękania powierzchni.

Istotnym faktem jest, że tego typu uszkodzenia obserwowano dużo wcześniej. Występowały one bez względu na rodzaj zastosowanego plastyfikatora, zawsze natomiast było to zależne od ilości zastosowanego wypełniacza lub kompletności samego procesu produkcyjnego.

Zwraca się zatem szczególną uwagę na staranne przeprowadzenie procesu produkcyjnego materiałów powlekanych z wykorzystaniem Oxoviflex®, ze szczególnym uwzględnieniem wyżej opisanych zaleceń dotyczących jego kluczowych etapów. Stosowanie się do zaleceń powinno wyeliminować późniejsze ryzyko wystąpienia migracji plastyfikatora.

Z badań stopnia migracji z tworzyw sztucznych na bazie PVC jednoznacznie wynika, że należy unikać plastyfikatorów o masie cząsteczkowej mniejszej niż 250 g/mol i temperaturze wrzenia poniżej 350 °C. Oxoviflex® w pełni spełnia te wymagania. Jego masa cząsteczkowa wynosi 390,6 g/mol, a temperatura wrzenia to 375 °C. Oxoviflex® w pełni spełnia złożone wymogi stawiane plastyfikatorom w dziedzinie przetwórstwa PVC.

Pobierz artykuł ekspercki [PDF]

Autor

Boris Fleites-Jończyk. Dołączył do Grupy Azoty ZAK S.A. w 2016 roku. W Jednostce Biznesowej Oxoplast zajmuje stanowisko Koordynator – Doradca Techniczny. Boris Fleites-Jończyk, magister inżynier mechanik, specjalista w dziedzinie materiałów powlekanych. Wieloletnie doświadczenie zawodowe zdobywał pracując na stanowiskach kierowniczych w firmach produkcyjnych sektora chemicznego wyspecjalizowanych w wytwarzaniu materiałów powlekanych dla przemysłu meblarskiego, kaletniczego oraz obuwniczego.