Powtarzalność produkcji

Wytwarzanie produktów z tworzyw opiera się na wypracowywanej i przetestowanej recepturze bazującej na składzie surowcowym ściśle korespondującym z parametrami przetwórczymi konkretnej linii produkcyjnej. Dokonywane na niej zmiany konstrukcyjne wymuszają wprowadzenie nowych parametrów przetwórczych w celu zachowania powtarzalności produkcji. Nie inaczej jest w przypadku, gdy poszczególne partie dostarczanych surowców nie zachowują swoich deklarowanych parametrów lub w jednym ustalonym procesie produkcyjnym stosowane są zamiennie surowce od wielu dostawców, często różniące się od siebie jakością. W takich sytuacjach konieczne jest ingerowanie w proces przetwórczy, co może negatywnie wpłynąć na jego płynność. Wszelkie korekty, czy to w strefach grzewczych, czy dotyczące prędkości wytłaczania, okresowo destabilizują proces, skutkując zwiększonym zużyciem energii lub utratą wcześniej włożonej. Następstwem jest obniżenie jakości produktu oraz zwiększenie kosztów wytworzenia.

Gotowy produkt powstaje w wyniku interakcji między jego składnikami. Oprócz PCW-s i plastyfikatora należy również wymienić m.in. składniki funkcyjne, jak stabilizatory termiczne i UV oraz różnego rodzaju środki smarne. Jakakolwiek (nawet drobna) zmiana w ich dozowaniu może spowodować odchylenia od pierwotnie założonych parametrów gotowego wyrobu, niemniej najbardziej negatywne skutki można zaobserwować, gdy zbyt pochopnie zmienia się dwa główne składniki, tj. PCW-s i plastyfikator.

PCW-s

Głównym, lecz nie jedynym parametrem decydującym o wyborze PCW-s jest jego liczba K, czyli wskaźnik lepkości. Ziarno PCW-s w swej budowie nie jest jednorodne, ma w sobie aglomeracje łańcuchów uformowane w różne struktury, które nie zawsze jednakowo reagują na obecność plastyfikatora. Ich wzajemny stosunek ilościowy oraz powtarzalność w budowie poszczególnych ziaren mówi nam o zdolności pracy PCW-s z dobranym plastyfikatorem.

Na podstawie badań przeprowadzonych w naszych laboratoriach możemy stwierdzić, że ten sam plastyfikator w różnym czasie i z różnym skutkiem plastyfikuje PCW-s o tej samej deklarowanej liczbie K, ale pochodzące od różnych dostawców. Dlatego warto korzystać z usług sprawdzonych producentów, którzy będą w stanie zagwarantować wysoką jakość i powtarzalność wyrobu.

Plastyfikator

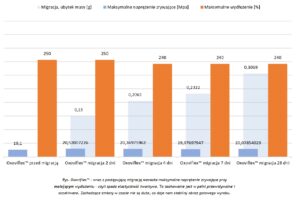

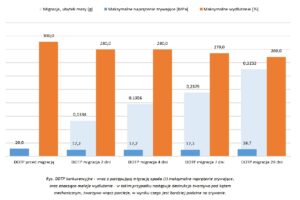

Ilość składnika głównego w plastyfikatorze ma fundamentalne znaczenie dla procesu przetwórczego. To składnik główny jest tym, który wchodzi w pożądaną reakcję z PCW-s. Im jest go więcej w dozowanej objętości, tym mniej pozostałości z procesu estryfikacji, których obecność może mieć znaczący wpływ nie tylko na ciągłość i powtarzalność produkcji, ale również na późniejszą żywotność gotowego produktu. Procesem produkcji plastyfikatorów, który gwarantuje największą ilość składnika głównego, i co ważne, powtarzalność ilościową i jakościową nieprzereagowanych resztek, jest proces ciągłej estryfikacji (więcej: Estryfikacja vs transestryfikacja – Porównanie podstawowych metod wytwarzania DOTP), a plastyfikatorem, który spełnia te kryteria jest Oxoviflex™. Produkt zawiera min. 99,5% DOTP, co wyróżnia go na tle innych i bezpośrednio przekłada się na jakość gotowego wyrobu.

Opierając się na badaniach porównawczych przeprowadzonych w Centrum Badawczo-Rozwojowym Grupy Azoty ZAK S.A. można stwierdzić, że większa ilość nieprzereagowanych resztek w DOTP miała negatywny wpływ na przebieg procesu wytłaczania, parametry migracji, czas plastyfikacji, stabilność termiczną oraz parametry wytrzymałościowe gotowego produktu.

W przypadku jednego z konkurencyjnych produktów, większa ilość oraz brak powtarzalności w jakości nieprzereagowanych resztek wpływał bardzo negatywnie na parametry mieszanki i rzutował bezpośrednio na żywotność gotowego produktu.

PCW-s plus plastyfikator

Różnice w jakości dostaw dwóch głównych składników są powodem wielu nieprawidłowości w produkcji. Dotyczy to zarówno procesów ciągłych jak i periodycznych, bez względu na stopień ich zautomatyzowania.

Na szczególną uwagę zasługuje jednak przypadek, w którym półprodukt (granulat) wytwarzany jest przez cały rok, a jego finalny przerób w gotowy wyrób następuje tylko w wybranych okresach produkcji szarżowej – sezonie sprzedażowym. Konieczne jest wtedy zachowanie stałej i powtarzalnej jakości używanych surowców na przestrzeni całego roku, a nie tylko w obrębie pojedynczych, oddzielnych dostaw. Proces plastyfikacji ziarna PCW-s nie ustaje wraz z końcem produkcji. Trwa on cały czas, tyle że w spowolnionym tempie. Zawsze prowadzi to do polepszenia parametrów tworzywa, o ile zastosowano odpowiednie jakościowo surowce gwarantujące przewidywalny i powtarzalny efekt.

Korzyści z wysokiej jakości surowców

Dobrze zaprojektowany system produkcji uwzgledniający stałą i powtarzalną jakość stosowanych w nim surowców będzie procesem przewidywalnym i powtarzalnym. Pomoże zmniejszyć koszty, zaoszczędzić czas i energię oraz poprawić warunki pracy. Wszystko to może zwiększyć przewagę konkurencyjną przedsiębiorstwa, jednocześnie niwelując ryzyka związane z niestabilną jakością produktu końcowego.

Masz pytania lub problem związany z przetwórstwem plastyfikowanego PCW? Napisz do nas!

Autor

Boris Fleites-Jończyk

Koordynator ds. Procesów Przetwórczych Produktów Oxoplast™/ Jednostka Biznesowa Oxoplast™ / Grupa Azoty ZAK S.A.